Una tecnologia laser sviluppata presso la North Carolina State University ha dimostrato di essere in grado di creare ceramiche ultra-resistenti al calore. Si tratta di materiali in grado di sopportare temperature superiori a 2.000 gradi Celsius, impiegati in settori ad altissimo stress termico come l’industria aerospaziale, i reattori nucleari e i veicoli ipersonici. Fino ad oggi, la loro realizzazione comportava processi lunghi e dispendiosi in termini energetici, basati su forni industriali capaci di raggiungere almeno i 2.200 gradi Celsius.

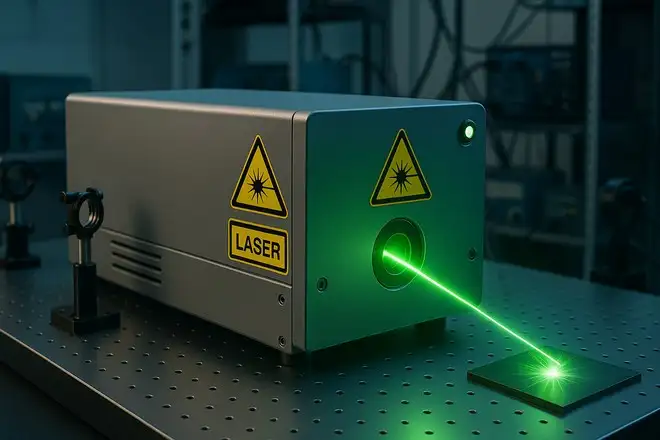

Ma ora, grazie a un approccio basato sul laser sintering, è possibile ottenere questi materiali in pochi minuti, partendo direttamente da un liquido. Il cuore del metodo risiede in un laser da 120 watt che, in un ambiente privo di ossigeno (una camera a vuoto riempita di argon), colpisce un precursore polimerico liquido contenente gli elementi chimici necessari – hafnio e carbonio – per formare il carburo di afnio (HfC), una delle ceramiche più refrattarie conosciute.

La reazione indotta dal laser avviene in un'unica fase: il liquido si trasforma in solido e, quasi simultaneamente, in ceramica. Questo processo semplificato, che i ricercatori definiscono a “passo unico”, può essere applicato in due modi diversi.

Da un lato, si può utilizzare il precursore liquido come rivestimento su superfici esistenti, creando così una protezione ceramica senza sottoporre l’intero oggetto a trattamenti termici invasivi. Dall’altro, il metodo può essere adattato a tecnologie di stampa 3D, grazie a un laser mobile che solidifica strato dopo strato il materiale all’interno di una vasca, permettendo la creazione di oggetti tridimensionali complessi con elevata precisione.

Oltre alla velocità e alla versatilità, questo nuovo approccio mostra anche vantaggi in termini di efficienza: almeno il 50% della massa del materiale iniziale viene trasformata in ceramica, un valore significativamente più alto rispetto al 20-40% tipico dei metodi tradizionali. Inoltre, i rivestimenti realizzati hanno mostrato un’aderenza eccellente su materiali compositi rinforzati con fibra di carbonio, dimostrando potenziale per applicazioni reali.

Secondo la professoressa Cheryl Xu, coautrice della ricerca, è la prima volta che si riesce a ottenere carburo di afnio con tale qualità partendo da un precursore liquido. Anche se il sistema richiede ancora una camera a vuoto, la portabilità dell’attrezzatura laser rispetto ai forni industriali apre la porta a utilizzi più agili e localizzati, anche in ambienti non industriali. Lo studio è stato pubblicato sul Journal of the American Ceramic Society ed è consultabile in FONTE.

Asus lancia i nuovi Vivobook S14 e S16 in Italia: specifiche e prezzo

Asus lancia i nuovi Vivobook S14 e S16 in Italia: specifiche e prezzo